Das CNC-Fräsen ist eine weit verbreitete Technologie, mit der Du über computergestützte numerische Steuerung Werkstücke bearbeiten kannst. Der Einsatz einer CNC-Fräse ist mit einigen Folgekosten verbunden und sehr wartungsintensiv. Eine lohnenswerte Alternative ist das Laserschneiden. Die Fertigungsvariante mit Lasercutter ermöglicht Dir höchste Präzision bei gleichzeitig geringen Wartungskosten.

Was ist CNC-Fräsen? Technologie im Überblick

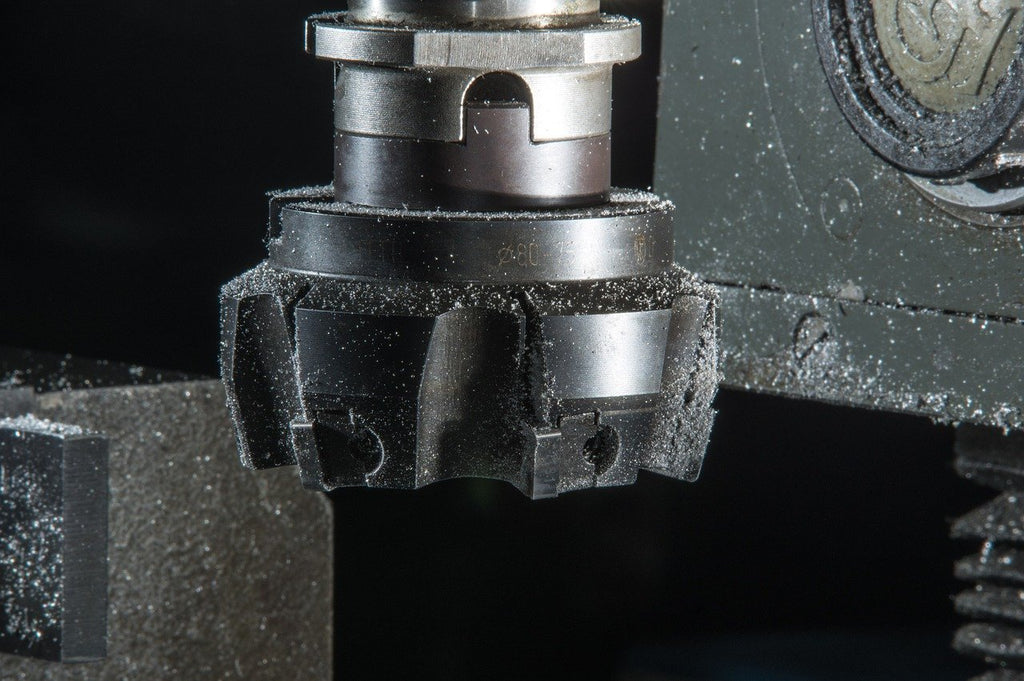

Als Abkürzung steht CNC für Computerized Numerical Control. Die Fräsmaschine wird hierbei über eine computergesteuerte numerische Vorgehensweise kontrolliert. Damit lassen sich unterschiedliche Werkstücke verschiedenartiger Materialien bearbeiten. Vom Grundprinzip her handelt es sich um ein spanendes Verfahren der Fertigung. Dank des Einsatzes der CNC-Werkzeugmaschinen erfolgt das Spanverfahren automatisiert. Moderne Steuerungstechnik ermöglicht dabei einen hohen Grad an Präzision.

Die CNC-Fräse ist heute primär in der metallverarbeitenden Fertigung verbreitet. Weitere Anwendungsgebiete erstrecken sich auf die Verarbeitung von Holz und Kunststoff. Das CNC-Fräsen ermöglicht die kostengünstige Fertigung verschiedener Werkstücke. Damit ermöglicht das Verfahren dank der Präzision auch eine gewisse Komplexität in der Fertigung. Moderne CNC-Fräsmaschinen können dabei enorme Schnittgeschwindigkeiten von bis zu etwa 10.000 Umdrehungen in der Minute realisieren. Speziell bei großer Serienproduktion ermöglicht dies eine wirtschaftliche Form der Fertigung.

Die Technologie des CNC-Fräsens ist allerdings mit dem grundsätzlichen Nachteil verbunden, hohen Wartungsaufwand zu verursachen. Die Wartungsintensität rührt in erster Linie daher, dass beim Fräsen zwangsläufig regelmäßig neues Werkzeug beschafft werden muss. Die Bearbeitung von Materialien durch Fräsen führt zu Abnutzung der CNC-Fräse. Im Gegensatz hierzu entstehen bei der Lasertechnologie keine nennenswerten Wartungskosten. Damit hast Du volle Kostenkontrolle, womit sich die Investition in die Lasertechnologie schnell bezahlt macht.

Wie funktioniert die CNC-Fräse? Verfahren und Ablauf

Als spanendes Fertigungsverfahren ermöglicht das CNC-Fräsen die Herstellung bestimmter Werkstücke einer zuvor festgelegten geometrischen Struktur oder Gestalt. Zum Einsatz kommt eine CNC-Fräse, die vom Rohstück kontinuierlich Material abträgt, bis die gewünschte Form erreicht ist. Dabei dreht sich die Fräse unter hohem Tempo um die eigene Achse. Währenddessen kommt es zum Spanabtrag, wobei das Werkstück oder Werkzeug entsprechend bewegt wird, sodass die angestrebte Kontur erreicht wird.

Die CNC-Fräse basiert auf der Computerized Numerical Control Technologie. Die geforderte Gestalt oder Kontur des Werkstücks wird im Vorfeld mittels CAD-Programm konstruiert. Im Anschluss kommt es zur Überführung in eine CNC-Software. Bei diesem Schritt gilt es, eine ganze Reihe von Kriterien und Parametern zu berücksichtigen. Dazu gehören Faktoren wie die Drehzahl, die Schnitttiefe oder der Vorschub. Typischerweise sind aktuelle CNC-Fräsmaschinen mit bis zu sechs Achsen für die Bearbeitung ausgestattet. Dabei fungieren drei Achsen als Hauptachsen, während die anderen drei Achsen als Hilfsachsen zu verstehen sind.

CNC-Fräse und ihre Varianten

Bei der CNC-Fräse gilt es, zwischen den Fräs-Varianten des Gleichlauf-Fräsens sowie des Gegenlauf-Fräsens zu unterscheiden. Das Gegenlauf-Fräsen zeichnet sich dadurch aus, dass der Fräser gegen die Vorschubrichtung des Werkstücks rotiert. Hierbei entsteht im Schneidvorgang ein Span, der sich verdickt. Dies hat zur Folge, dass der erforderliche Kraftaufwand beim ersten Eintritt der Frässchneide bis zum Austritt immer weiter ansteigt. Dadurch entsteht ein starker Druck. Dies macht sich auch im Verschleiß der Schneide bemerkbar. Das Gegenlauf-Fräsen kommt aus diesem Grund besonders in der Bearbeitung von Werkstücken mit besonders harten Randzonen zum Einsatz.

Das Gleichlauf-Fräsen ist dadurch gekennzeichnet, dass die Schneide eine rotierende Bewegung in Vorschubrichtung des Werkstücks durchführt. Bei dieser Vorgangsweise ist der Kraftaufwand beim Eintritt der Frässchneide an größten und nimmt bis zum Austritt ab. Das Verfahren des Gleichlauf-Fräsens kommt insbesondere im Zusammenhang mit der Herstellung sehr glatter Oberflächen zum Einsatz. Wenn hohe Anforderungen an die Oberflächengüte bestehen, ist das Gleichlauf-Fräsen daher erste Wahl.

Ein weiteres Unterscheidungskriterium bei der CNC-Fräse ist die Werkzeuggeometrie. In diesem Zusammenhang lassen sich zahlreiche unterschiedliche Fertigungsverfahren identifizieren und unterscheiden. Dazu gehören das CNC-Planfräsen, das CNC-Wälzfräsen und das CNC-Profilfräsen. Weitere Varianten umfassen das CNC-Schraubfräsen, das CNC-Formfräsen sowie das CNC-Tauchfräsen. Gemeinsam ist diesen CNC-Spanverfahren die Möglichkeit der automatisierten und überwiegend reproduzierbaren Fertigung komplexer geometrischer Formen aus verschiedenen Werkstoffen.

CNC-Fräse und Werkstoffe

Bei der Bearbeitung mit der CNC-Fräse kommen mehrere Materialien und Werkstoffe infrage. Die einzige Voraussetzung ist, dass es sich um zerspanbare Werkstoffe handelt. Klassische Materialien in der Metallverarbeitung sind Stahl- und Aluminium-Legierungen. Aber auch Kunststoffe und Holz sind möglich. Die häufigsten und wichtigsten Werkstoffe und Materialien, die mit einer CNC-Fräse bearbeitet werden können, umfassen

- Stahl und Stahllegierungen

- Stahlguss

- Aluminium

- Aluminiumguss

- Gold

- Silber

- Messing

- Bronze

- Titan

- Kunststoffe

- Hölzer

Maschinen für die CNC-Fräse

Für das CNC-Fräsen kommen bestimmte Maschinen zum Einsatz. CNC-Bearbeitungszentren sind imstande, den vollständigen Fertigungs- und Bearbeitungsprozess zu steuern. Dies geschieht automatisiert und selbstständig und kommt ohne Personal aus. Der Prozess umfasst die Schritte vom ersten Aufspannen eines Werkstücks über den Fräsvorgang selbst bis zur Nachbearbeitung. Auch anfallende Werkzeugwechsel, die kontinuierliche Bereitstellung der Kühl-Schmierstoffe sowie eine Qualitätskontrolle kann den CNC-Bearbeitungszentrum übernehmen. CNC-Bearbeitungszentren zeichnen sich heute meist durch einen modularen Aufbau aus. Dadurch lassen sie sich ganz den individuellen Ansprüchen der jeweiligen Kunden anpassen.

Aktuelle CNC-Maschinen arbeiten neben den drei Hauptachsen grundsätzlich mit zusätzlichen drei Hilfsachsen. Dies ermöglicht die Fertigung aufwändiger Geometrien und erfüllt auch hohe Ansprüche an die Form- und Maßgenauigkeiten.

Das Laserschneiden: die bessere Alternative zur CNC-Fräse

Der größte Nachteil der CNC-Fräse besteht in ihrem Verschleiß und der damit verbundenen Wartungsintensität. Fräsen ist auf die regelmäßige Neubeschaffung von Werkzeug angewiesen. An dieser Stelle entstehen hohe Kosten und Folgekosten. Die Wartung muss meistens durch qualifizierte Service-Techniker erfolgen, damit Produktionsausfälle vermieden werden. Es besteht die ständige Gefahr eines Maschinenausfalls infolge defekter Teile und Verschleißteile. Hinzu kommt, dass CNC-Anlagen hinsichtlich Technik und Aufbau sehr komplex sind. Daher ist für Reparatur und Wartung die Konsultation teurer, externer Dienstleister erforderlich.

Geringere Wartungs- und Folgekosten des Laserschneidens

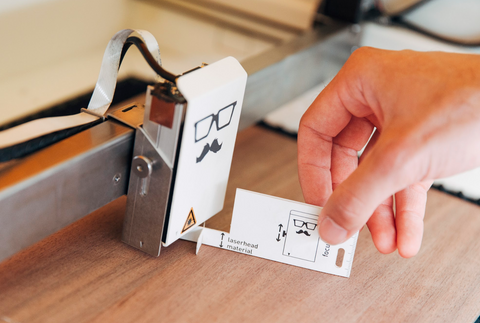

Nahezu ohne Wartungskosten kommt das Verfahren des Laserschneidens aus. Der Lasercutter arbeitet mit einer Laserdiode, die bei der Materialbearbeitung nicht so sehr abgenutzt wird. Die Laserdiode des Mr Beam etwa 10.000 Laserstunden ohne Leistungsverlust abspulen. Danach nimmt die Leistung des Lasers etwas ab und wir empfehlen einen neuen Laserkopf. Im Vergleich zur CNC Fräse ist das deutlich wartungsarmer.

Flexibilität und geringere Rüstzeiten

Ein weiterer Vorteil besteht in der größeren Flexibilität des Laserschneidens gegenüber der CNC-Fräse. Beim Laserschneiden lassen sich Materialien deutlich schneller wechseln. Dies wirkt sich auch positiv auf eine Reduktion der Rüstzeiten und Rüstkosten aus. Der Lasercutter ermöglicht zudem die Bearbeitung dünnerer Materialien. Mittels Laser kannst Du Materialien bereits ab einer Stärke von 0,5 Millimetern schneiden. Weiterhin ist eine effizientere Nutzung des Rohmaterials möglich gegenüber einer Fräse. Die Werkstoffe lassen sich ökonomischer belegen, wodurch sich Ausschuss vermeiden lässt. Mittels Laserschneiden ist es grundsätzlich möglich, eine größere Anzahl von Werkstücken in kürzerer Zeit zu fertigen.

Präzision und Effizienz

Gegenüber der CNC-Fräse hat das Laserschneiden weiterhin den Vorteil einer noch präziseren Bearbeitung der Kanten der Werkstücke. Bereits kleinste Schnitte und Bearbeitungen sind mit Lasercutter auf einfache sowie schnelle Weise möglich. Des Weiteren entfällt beim präzisen Laser meist die Erfordernisse einer Nachbearbeitung. Beim CNC-Fräsen ist oft eine nachträgliche Bearbeitung (zum Beispiel eine maschinelle Politur) der Fräskanten erforderlich. Da dies beim Laserschneiden automatisch erfolgt, lässt sich dieser Arbeitsschritt hier einsparen.

Die sekundenschnelle Umsetzung präziser und hochwertiger Gravuren machen den Lasercutter zu einer sehr effizienten Technologie. Selbst, wenn es sich um eine hohe Stückzahl von zu bearbeitenden Werkstücken handelt, erfolgt die Fertigung effizienter als beim CNC-Fräsen.

Geringe Lautstärke und Sauberkeit

Es handelt sich beim Laserschneiden mit dem Mr Beam um eine außerordentlich leise Technologie wegen des Air Filter Systems. Die Geräuschentwicklung bei der Bearbeitung ist gering. Die Motoren der CNC-Fräsmaschinen können in Abhängigkeit des Modells recht laut werden.

Weiterhin arbeitet ein Lasercutter sehr sauber. Anders als bei der CNC-Fräse kommt es beim Laserschneiden nicht zu Spanbildung. Damit bleibt der Arbeitsplatz hygienisch und sauber. Deinen Mitarbeitern wird eine spanabhebende Tätigkeit erspart, da bei der Arbeit mit Lasercutter das Material schnell und explosionsartig verdampft wird.

Einfache Integrierbarkeit in bestehende Prozesse

Das Laserschneiden ist eine Verfahrensweise, die sich so einfach wie schnell in existierende Arbeitsprozesse eingliedern lässt. Entsprechende Dateien lassen sich wie gewohnt im angestammten Grafik-Programm generieren, wie z.B. Adobe Illustrator. Anschließend lassen sie sich einfach über einen Laserbefehl an den Lasercutter weiterleiten. Auch hier zeigt sich ein Vorteil gegenüber der CNC-Fräse. Bei letzterer ist für die Weiterleitung der Befehle oft zunächst ein zeitintensives Programmieren der Details erforderlich. Die BeamOS Software unterstützt dich sogar mit intuitiven Voreinstellungen und erleichtert dir so den Laserjob.

Berührungslose Bearbeitung: keine Haltevorrichtung erforderlich

Anders als bei der CNC-Fräse ist beim Laserschneiden keine separate Fixierung erforderlich. Das Fräsen ist auf eine Halteeinrichtung, etwa einen Vakuumtisch, angewiesen. Beim Laserschneiden handelt es sich um eine berührungs- und kraftfreie Form der Bearbeitung des Materials. Selbst bei tiefen Schnitten bleibt das Material rund um die Schnittstelle unbeschadet. Es kommt weder zu Schäden noch wird das Material verzogen, wenn ein Lasercutter zum Einsatz kommt.

Welche Unterstützung bietet der Mr Beam beim Laserschneiden?

Bei Mr Beam handelt es sich um einen Pionier im Bereich des Desktop-Lasercutting in Europa. Mit dem Mr Beam findest Du ein Gerät, das sowohl höchste Präzision bietet als auch alle gängigen Sicherheitsaspekte berücksichtigt. Dank der hauseigenen Software BeamOS ist für eine intuitive Bedienung gesorgt, womit auch Anfänger das Gerät steuern können. Die Bedienung des Mr Beam erfolgt über eine Anwendung im Webbrowser. Eine aufwändige Software-Installation ist somit nicht erforderlich. Per Plug and Play funktioniert der Mr Beam auf unterschiedlichen Browsern und Betriebssystemen, von Windows über Mac bis Linux. Dank des integrierten WLANs ist ein rascher Verbindungsaufbau möglich. Da dies ohne separates Internet funktioniert, eignet sich der Mr Beam II dreamcut [S] auch hervorragend für den Einsatz unterwegs, so etwa auf Märkten oder Messen.

Der Mr Beam ermöglicht das Laserschneiden und die Gravur auf kontaktlose Weise. Auf diese Art lässt sich eine Vielzahl unterschiedlicher Materialien bearbeiten. Dazu gehören so unterschiedliche Dinge wie Sperrholz, Karton, Stoffe, Moosgummi oder Papier.

Übersicht der zu bearbeitenden Materialien:

Übersicht der zu bearbeitenden Materialien:

- Holz

- Filz

- verschiedene Kunststoffe

- Kork

- Leder

- Latex

- Stein, wie z.B. Beton

- Stempelgummi

- Kraftplex

- Papier & Karton

- Dunkel eloxiertes Aluminium

- verschiedene Textilien

Einen besseren Überblick, welche Materialien sich besonders gut schneiden oder gravieren lassen, bekommst Du in unserem Support-Bereich.

Der Mr Beam entspricht der Laserklasse 1. Damit kannst Du ihn verwenden, ohne dass ein Laserschutzbeauftragter erforderlich ist. Dank des Mr Beam Air Filter-Systems ist auch die Anwendung im Innenbereich möglich.

Als wartungsarme All-in-One-Lösung erfordert die Mr Beam Lasermaschine keinerlei Zubehör und kann sofort in Betrieb genommen werden. Optional sind Zubehör und Ersatzteile erhältlich, beispielsweise Ersatz-Laserköpfe, Luftfilter und Transportkoffer.

Du benötigst noch mehr Informationen zu unserem Desktop Lasercutter? Dann kontaktiere uns doch einfach. Unser Team hilft dir gerne jederzeit weiter und beantwortet all deine Frage.